IN-W200

项目背景

某流体控制领域的服务商,服务于暖通、给水、消防、水暖配件及水处理五个市场;提供阀门、管件及软管等200多系列、上万种规格的产品。公司在2001年实施ERP产品,实现从研发到订单、计划、采购、库存、生产等全过程的管理,系统成功运行多年,应用情况良好。但同时也存在着制造行业ERP应用普遍存在的问题:

1. ERP计划与现场执行计划脱节:ERP计划一般以车间(班组)为基础,现场执行则以具体设备(生产线)或员工为基础,从ERP计划到现场执行计划的分解基本依靠车间主任和班组长的经验手工进行。

2.ERP生产现场管控能力薄弱:ERP在如何保证车间现场按指令执行,保证质量按标准执行,现场班组长、操作工、调机员管理,设备及程序管理,现场异常情况处理等方面基本没有功能支持。

3.无法及时了解生产进度:产品具有多品种、多批次、订单变化快的特点,而生产进度是经过人工统计后,再手工录入到ERP中,存在延迟和失真,严重影响计划员进行计划监控和调度,车间对计划变化也反应滞后。

以上管理难点及管理工具的的缺乏,迫切希望建立生产现场实时监测和协同工作的信息化平台,实现实时监控、实时反馈,从而有效提高生产现场故障处理的效率和透明度;在不增加设备的情况下,通过以“精益生产”为核心思想的来指导生产,提高生产效率,提高生产质量、缩短生产周期、降低生产成本、实现透明化。

方案简介

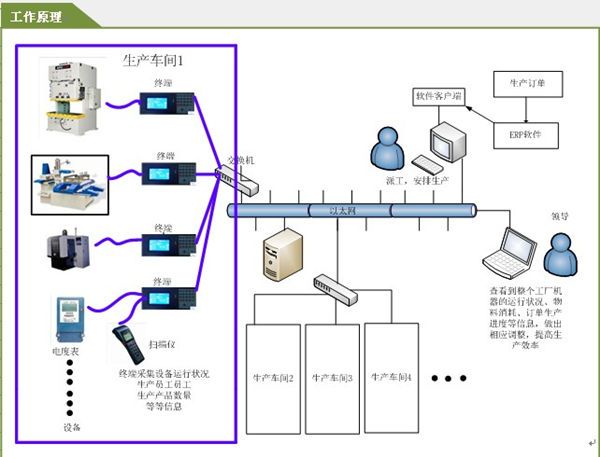

基于可实现性、可操作性、可扩展性和可兼容性原则,设计可行性解决方案,通过自主研发的IN-W200业务终端与车间关键资源(设备、人员、物料)进行集成,以无线传输的方式搭建集团内部的物联网平台。

1. 直接从加工设备上采集实际工艺参数、生产节拍,防止数据的失真,减少由人工统计的误差和延迟导致的决策延误。

2.详细的现场数字化信息(时间、设备、人员、批次等)为生产的实时监控提供了基础的数据来源。

3. 对于设备停机状态和管理应答等有不确定性的数据,使用键盘输入,弥补了自动数据采集的不足。

4.避开设备自动控制系统的协议限制,实现所有加工设备的联网和生产全流程控制。

5.不改变现有生产布局、装备水平和管理能力的情况下,实现精益和敏捷生产。

6.减少人工派工、人工输入、减少纸张的使用。

7.直接在终端处上报停机信息,并发送短信至相关责任人,引导生产主管和生产支持职能部门快速处理生产异常。采集的生产现场数据的准确性和及时性,可以一方管理人员可以快速了解车间的实时生产情况,操作工同时可以通过业务终端实时请求管理人员进行支持。

工作原理

业务价值

通过IN-W200系统产品进行生产车间的关键资源数据联网的构建,采集并管理生产过程中的各种设备与加工信息,为企业提供车间现场的各种数据,以方便企业对车间生产任务及时进行调整,提高了企业的生产效率,提升了企业的产品品质。

|